Dengan perkembangan pesat teknologi, semakin banyak bidang aplikasi pendispensan, yang lebih biasa ialah bidang perkakasan mekanikal, automotif dan alat ganti, elektronik dan pembuatan 3c dan sebagainya. Antaranya, aplikasi dalam bidang telefon bimbit boleh dikatakan diiringi dengan perkembangan telefon pintar pada detik bersejarah itu. Seterusnya, kami akan memperkenalkan secara terperinci cara menggunakan gam dalam industri telefon bimbit!

Pendispensan, juga dikenali sebagai saiz, gluing, gluing, gluing, dripping, dsb., boleh menjadikan produk memainkan peranan melekat, mengedap, penebat, penetapan, permukaan licin, dsb., dalam proses pengeluaran dan pemprosesan telefon bimbit dan bahagian sokongan, teknologi pendispensan dan teknologi pendispensan adalah sangat penting.

Sisipan lubang melalui komponen plumbum (THT) dan sisipan permukaan (SMT) wujud bersama, adalah salah satu kaedah pemasangan yang paling biasa dalam pengeluaran produk elektronik. Dalam keseluruhan proses pengeluaran, salah satu komponen papan litar bercetak (PCB) dari permulaan pengawetan pendispensan, hingga kimpalan kimpalan gelombang akhir, untuk keperluan kawalan kualiti produk pada analisis, kerana tempoh selang masa ini lebih panjang. , dan banyak lagi proses lain, jadi pengawetan komponen adalah amat penting. Oleh kerana perkembangan pesat sains dan teknologi semasa, integrasi komponen elektronik semakin tinggi dan lebih tinggi, volum semakin kecil dan lebih kecil, dan keperluan teknologi pemprosesan semakin tinggi dan lebih tinggi, jadi penyelidikan dan analisis teknologi pendispensan sangat penting

I. Gam pemprosesan SMT Patch dan keperluan teknikalnya:

Gam yang digunakan dalam SMT digunakan terutamanya dalam proses pematerian gelombang komponen cip, SOT, SOics dan peranti yang dipasang di permukaan lain. Tujuan menggunakan gam untuk menetapkan komponen yang dipasang di permukaan pada PCB adalah untuk mengelakkan penyingkiran atau anjakan komponen yang mungkin disebabkan oleh kesan puncak suhu tinggi. Pengeluaran umum gam pengawetan haba resin epoksi, bukannya gam asid akrilik (pengawetan sinaran UV).

II. Keperluan untuk gam SMT:

1. Gam harus mempunyai ciri thixotropic yang baik;

2. Tiada lukisan wayar;

3. kekuatan basah yang tinggi;

4. Tiada buih;

5. Suhu pengawetan rendah dan masa pengawetan gam yang singkat;

6. Kekuatan pengawetan yang mencukupi;

7. Higroskopisitas rendah;

8. Ciri pembaikan yang baik;

9. Tiada ketoksikan;

10 warna mudah dikenal pasti, mudah untuk memeriksa kualiti titik gam;

11. Pembungkusan. Jenis pembungkusan hendaklah sesuai untuk kegunaan peralatan.

III. dalam proses pendispensan kawalan proses memainkan peranan yang sangat penting.

Kecacatan proses berikut mungkin berlaku dalam pengeluaran: saiz mata gam yang tidak memenuhi syarat, lukisan dawai, pad pewarna gam, kekuatan pengawetan yang lemah dan mudah gugur. Untuk menyelesaikan masalah ini, kita harus mengkaji parameter teknikal secara keseluruhan, untuk mencari penyelesaian kepada masalah tersebut.

1. Saiz jumlah pendispensan

Mengikut pengalaman kerja, saiz diameter mata gam hendaklah separuh daripada jarak pad, dan diameter mata gam hendaklah 1.5 kali diameter mata gam selepas tampalan. Ini memastikan bahawa terdapat banyak gam untuk mengikat komponen dan mengelakkan pad terlalu basah dengan gam. Jumlah gam ditentukan oleh panjang masa putaran pam skru. Dalam amalan, masa putaran pam harus dipilih mengikut keadaan pengeluaran (suhu bilik, kelikatan gam, dll.).

2. Tekanan pendispensan (tekanan belakang)

Pada masa ini, mesin pendispensan menggunakan pam skru untuk membekalkan hos jarum pendispensan untuk mengambil tekanan bagi memastikan gam yang mencukupi untuk membekalkan pam skru. Tekanan belakang terlalu besar mudah menyebabkan limpahan gam, jumlah gam terlalu banyak; Jika tekanan terlalu kecil, akan berlaku fenomena terputus-putus pendispensan, titik kebocoran, mengakibatkan kecacatan. Tekanan harus dipilih mengikut gam kualiti yang sama dan suhu persekitaran kerja. Suhu ambien yang tinggi akan menjadikan kelikatan gam lebih kecil, kecairan yang lebih baik, kemudian perlu menurunkan tekanan belakang untuk memastikan bekalan gam, dan sebaliknya.

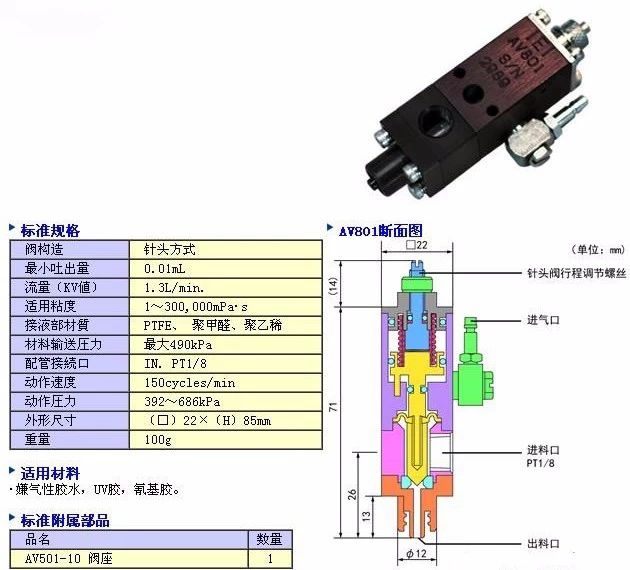

3. Saiz kepala jarum

Dalam amalan, diameter dalam jarum hendaklah 1/2 daripada diameter titik pendispensan. Dalam proses pendispensan, jarum pendispensan hendaklah dipilih mengikut saiz pad kimpalan pada PCB: Jika saiz pad 0805 dan 1206 tidak begitu berbeza, jarum yang sama boleh dipilih, tetapi jarum yang berbeza harus dipilih untuk pad dengan perbezaan yang besar, yang bukan sahaja dapat memastikan kualiti titik gam, tetapi juga meningkatkan kecekapan pengeluaran.

4. Jarak antara jarum dan papan PCB

Mesin pendispensan yang berbeza menggunakan jarum yang berbeza, sesetengah jarum mempunyai tahap hentian tertentu (seperti CAM/A LOT 5000). Penentukuran jarak antara jarum dan PCB perlu dilakukan pada permulaan setiap kerja, iaitu penentukuran ketinggian paksi Z.

5. Suhu gam

Secara amnya, gam resin epoksi hendaklah disimpan di dalam peti sejuk 0-50C, dan hendaklah dikeluarkan 1/2 jam lebih awal apabila digunakan, supaya gam itu selaras sepenuhnya dengan suhu kerja. Suhu penggunaan gam hendaklah 230C--250C; Suhu persekitaran mempunyai pengaruh yang besar terhadap kelikatan gam. Jika suhu terlalu rendah, titik gam akan menjadi lebih kecil dan fenomena lukisan wayar akan berlaku. Perbezaan suhu persekitaran 50C, akan menyebabkan 50 peratus perubahan jumlah pendispensan. Oleh itu, suhu persekitaran harus dikawal. Pada masa yang sama, suhu persekitaran juga harus dijamin. Titik kelembapan kecil mudah kering, menjejaskan lekatan.

6. Kelikatan gam

Kelikatan gam secara langsung mempengaruhi kualiti pendispensan. Kelikatan yang besar, titik gam akan menjadi lebih kecil, walaupun lukisan; Kelikatan kecil, titik gam akan menjadi lebih besar, dan mungkin mengotorkan pad. Proses pendispensan, untuk menangani kelikatan gam yang berbeza, pilih tekanan belakang yang munasabah dan kelajuan pendispensan.

7. Pengawetan lengkung suhu

Untuk pengawetan gam, pengeluar am telah memberikan lengkung suhu. Dalam amalan, suhu tinggi harus digunakan sejauh mungkin untuk menyembuhkan, supaya gam selepas pengawetan kekuatan yang mencukupi.

8. Buih

Gam mestilah tidak mempunyai buih. Gas yang kecil akan menyebabkan banyak pad tanpa gam; Setiap kali hos getah diganti di tengah jalan, udara pada sambungan harus dikosongkan untuk mengelakkan fenomena permainan kosong.

Untuk pelarasan parameter di atas, harus mengikut titik dan permukaan jalan, sebarang perubahan parameter akan menjejaskan aspek lain, pada masa yang sama, penjanaan kecacatan, mungkin disebabkan oleh beberapa aspek, untuk menangani faktor kemungkinan item mengikut item pemeriksaan, dan kemudian tidak termasuk. Pendek kata, dalam pengeluaran harus mengikut keadaan sebenar untuk menyesuaikan parameter, bukan sahaja untuk memastikan kualiti pengeluaran, tetapi juga untuk meningkatkan kecekapan pengeluaran.